Die Mechanik der Kraft: Wie Motoren funktionieren|EngineDIY

Ein Motor, auch Verbrennungsmotor oder einfach Motor genannt, ist ein Gerät, das chemische Energie aus Kraftstoff in mechanische Energie umwandelt und so Leistung erzeugt. Er funktioniert nach einer präzisen Abfolge von Schritten, die die Umwandlung von Kraftstoff in Bewegung ermöglichen.

Funktionsprinzip eines Motors

Ein Motor funktioniert, indem er Kraftstoff mit Luft vermischt, das Gemisch komprimiert, mit einem Funken entzündet und die explosive Expansion zur Erzeugung mechanischer Arbeit nutzt. Dieser Prozess folgt einem zyklischen Muster, um einen kontinuierlichen Betrieb zu gewährleisten.

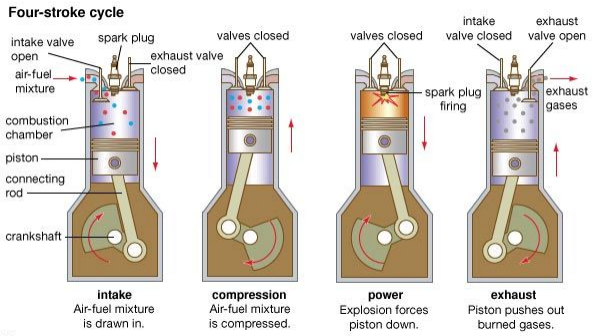

Viertaktmotorzyklus

Der am weitesten verbreitete Motortyp, der Viertaktmotor, arbeitet in der folgenden Reihenfolge:

. Ansaugtakt: Der Kolben bewegt sich nach unten und saugt ein Gemisch aus Kraftstoff und Luft in den Zylinder.

. Kompressionstakt: Der Kolben bewegt sich nach oben und komprimiert das Kraftstoff-Luft-Gemisch, um die Effizienz zu steigern.

. Arbeitstakt (Verbrennungstakt): Eine Zündkerze entzündet das Gemisch und verursacht eine kontrollierte Explosion, die den Kolben nach unten drückt und so Leistung erzeugt.

. Auspufftakt: Der Kolben bewegt sich wieder nach oben und stößt die verbrannten Gase durch das Auslassventil aus.

Dieser Zyklus wiederholt sich ständig, wobei die Schwungrad- und Kurbelwellenträgheit die Drehung und Stabilität des Motors aufrechterhält .

Hauptkomponenten eines Motors

Um den effizienten Betrieb eines Motors zu gewährleisten, arbeiten mehrere Schlüsselkomponenten zusammen:

1. Kurbelwelle

. Die wichtigste rotierende Komponente, die die Hin- und Herbewegung des Kolbens in Rotationsenergie umwandelt.

. Besteht aus einem Hauptzapfen und Pleuelzapfen, um die Bewegung zu erleichtern.

2. Zylinderblock

. Die Kernstruktur des Motors, in der sich die Zylinder befinden, in denen die Verbrennung stattfindet.

. Unterstützt verschiedene interne Komponenten und ermöglicht den Stromumwandlungsprozess.

3. Kolben- und Pleuelbaugruppe

. Der Kolben bewegt sich im Zylinder auf und ab und überträgt die Kraft über die Pleuelstange auf die Kurbelwelle.

. Die Kolbenringe sorgen für eine dichte Abdichtung, um ein Austreten von Gas zu verhindern.

. Die Pleuelstange verbindet den Kolben mit der Kurbelwelle und wandelt die lineare Bewegung in eine Drehbewegung um.

4. Zylinderkopf

. Die Abdeckung, die die Oberseite des Zylinders abdichtet und die Brennkammer bildet.

. Bietet Befestigungspunkte für das Ventilsystem, Zündkerzen und andere Komponenten.

5. Schwungrad

. Eine rotierende Masse, die kinetische Energie speichert, um eine gleichmäßige Leistungsabgabe zu gewährleisten.

. Hilft dem Motor, eine konstante Drehzahl aufrechtzuerhalten und vorübergehende Überlastungszustände zu überwinden.

Montagewerkzeuge und Installationsprozess

Die ordnungsgemäße Montage eines Motors erfordert Spezialwerkzeuge und sorgfältige Installationsverfahren. Zu den wichtigsten Werkzeugen gehören:

. Spitzzange, verstellbarer Schraubenschlüssel, Sechskantschraubendreher (verschiedene Größen), Schlitzschraubendreher, Sechskantnüsse (8 mm, 10 mm) und Schmieröl.

Installationsreihenfolge und Drehmomenteinstellungen

Zylinderkopfschrauben :

M3 *14: 2 Nm

M3 *12: 1 Nm

M2,5 *6: 0,7 Nm

M2 *7: 0,4 Nm

. Pleuelschrauben:

M2 *7: 0,7 Nm

Um eine gleichmäßige Druckverteilung zu gewährleisten, sollten die Schrauben schrittweise in drei Schritten angezogen werden .

Schmierstellen ( Beispiel: Zweizylindermotor )

Eine ordnungsgemäße Schmierung ist für einen reibungslosen Motorbetrieb unerlässlich. Wichtige Bereiche sind:

. Kolben- und Pleuelstangenbaugruppe

. Zylinderlaufbuchse und Kolbenschnittstelle

. Kurbelwellenlager

. Kipphebel und Nockenwellen

Ventilspiel und Steuerzeiten

Für einen ordnungsgemäßen Motorbetrieb ist die Einhaltung des richtigen Ventilspiels von entscheidender Bedeutung:

. Ideales Spiel: 2 mm zwischen Kipphebel und Ventildeckel.

. Falsche Clearance-Effekte:

. Kein Spiel: Falscher Einlass-/Auslasszeitpunkt, wodurch der Motor nicht anspringt.

. Zu großes Spiel: Instabiler Motorbetrieb oder Zündversagen.

Überprüfen Sie jeden Kipphebel gemäß der obigen Abbildung .

Kurbelwellenkröpfung, Pleuelschrauben:

Beim Einbau der Pleuelstange in die Kurbelwelle muss sich die Pleuelstange problemlos auf der Kurbelwelle drehen lassen. Nach dem Einbau muss sich die Kurbelwelle problemlos gegen den Uhrzeigersinn drehen.

Pleuelschrauben: M2*7, Drehmoment 0,7N · m (Schraubensicherung auftragen).

Die Installation des Zahnriemens erfolgt in den folgenden Schritten:

. Richten Sie die Kurbelwellen-Steuermarkierung in einer nach unten gerichteten vertikalen Position aus.

. Stellen Sie sicher, dass sich der Kolben im Schwungradzylinder am oberen Totpunkt (OT) befindet.

. Richten Sie die Nockenwellen-Steuermarkierung vertikal nach unten aus.

. Bauen Sie den Zahnriemen ein und drehen Sie das Schwungrad zwei volle Umdrehungen gegen den Uhrzeigersinn, um die Ausrichtung zu bestätigen.

Vorgehensweise beim Starten des Motors

Erforderliche Tools für den Start:

. Zündmodul, Glühkerze, Starterkabelbaum, 3S-Batterie, Kraftstofftank, Methanolkraftstoff, Kraftstoffschlauch, M3-Erdungsschraube.

. Zündkerzenstecker (8mm).

Startschritte:

1. Starter-Basiskit: Motor mit Zweizylinderbasis verbunden .

2. Starter-Zubehör-Kit: Motor mit verschiedenen Startkomponenten verbunden.

Beheben häufiger Startprobleme

1. Zündfehler: Prüfen Sie, ob die Glühkerze mit Strom versorgt wird.

2. Problem mit der Kraftstoffzufuhr: Stellen Sie sicher, dass der Vergaser ordnungsgemäß Kraftstoff ansaugt.

3. Falsche Zeiteinstellung: Überprüfen Sie die Zeitmarkierungen und das Ventilspiel.

4. Unzureichende Kompression: Überprüfen Sie, ob der Zylinderdruck im Motor ausreichend ist.

5. Vergasereinstellung: Die Hauptnadel sollte 3,5 Umdrehungen herausgedreht sein; der Abstand der Sekundärnadel sollte 0,5 mm betragen.

Abschluss

Das Verständnis der Funktionsweise eines Motors liefert wertvolle Einblicke in seine komplexe Mechanik und die Bedeutung ordnungsgemäßer Montage, Schmierung und Wartung. Ein gut gewarteter Motor gewährleistet zuverlässige Leistung und ist damit eine wichtige Komponente in verschiedenen Anwendungen, von Automobilen bis hin zu mechanischen Modellen. Durch die Einhaltung der richtigen Installationsverfahren und Fehlerbehebungstechniken können Anwender die Motoreffizienz und -lebensdauer maximieren.

Einen Kommentar hinterlassen